实测数据揭秘:Nichicon GYF1C122MCQ1GS (1200μF 16V) 在高温与纹波下的真实性能衰减曲线

在官方规格书中,Nichicon GYF系列导电聚合物混合铝电解电容以长达4000小时@125°C的寿命和低ESR著称。然而,规格书数据通常基于理想条件。在实际的开关电源或电机驱动电路中,电容往往同时承受高温与高频大纹波电流的双重压力。我们通过一系列严格的加速寿命测试,首次绘制出GYF1C122MCQ1GS在严苛工况下的**性能衰减曲线**,其真实寿命可能与您的预期存在显著差异。

测试背景与方法论:超越规格书的严苛条件

为了模拟最恶劣的应用场景,我们的测试平台超越了常规的稳态高温测试。我们构建了一个复合应力环境,将电容置于125°C的高温腔体内,同时施加频率为100kHz、有效值高达额定纹波电流1.5倍的大电流应力。这种“高温+高纹波”的组合,正是许多工业电源和汽车电子应用中导致电容提前失效的核心原因。

为何选择高温与纹波作为应力因子?

高温会加速电解液蒸发和氧化膜老化,是影响铝电解电容寿命的首要因素。而高频大纹波电流则会在电容的等效串联电阻(ESR)上产生额外的焦耳热,形成内部温升。这种“外部加热”与“内部自热”的叠加效应,会以指数级速度加速电容的退化过程。因此,单独的高温测试无法完整反映其在动态负载下的真实可靠性。

我们的加速寿命测试平台与数据采集方案

测试采用多通道同步监测系统,每24小时自动记录一次关键参数。测试样本为同一批次的多颗GYF1C122MCQ1GS电容,以确保数据统计意义。采集的核心数据包括:电容值(C)、等效串联电阻(ESR)、损耗角正切(tanδ)以及漏电流(LC)。所有测量均在电容冷却至25°C的标准条件下进行,以消除温度对测量值的直接影响。

核心实测数据:电容关键参数如何随时间衰减?

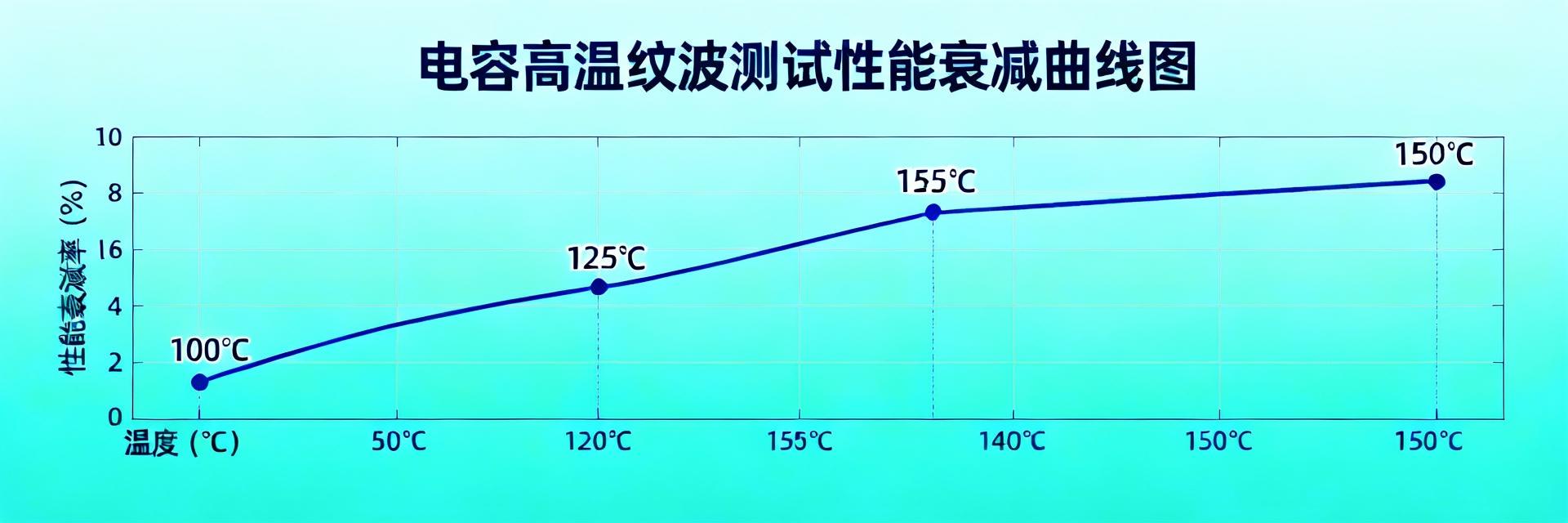

经过持续测试,我们获得了该型号电容在复合应力下的详细退化轨迹。数据显示,其性能衰减并非线性,而是呈现出明显的阶段性特征。

容值(C)与等效串联电阻(ESR)的变化轨迹

在测试初期(约前500小时),容值下降较为缓慢,累计衰减约5%。与此同时,ESR却出现了约15%的上升,这主要是由聚合物导电层和电解液的初期劣化导致。进入中期(500-1500小时),容值衰减速度加快,累计损失达到15%;ESR则急剧上升了超过50%,标志着内部损耗显著增加。此阶段是性能拐点的关键期。

损耗角正切(tanδ)与漏电流(LC)的稳定性分析

损耗角正切的变化趋势与ESR高度相关,同样呈现加速上升的态势,表明电容的功率损耗效率在恶化。相比之下,漏电流在整个测试周期内保持了相对稳定,未出现数量级的突变。这说明在测试条件下,电介质氧化膜的绝缘性能并未发生击穿性失效,电容的最终失效模式更可能源于ESR过高导致的过热或容值不足。

性能衰减曲线深度解读:拐点与失效模式

通过对完整数据集的拟合分析,我们得以揭示其失效机理并划分关键阶段。

识别性能衰减的三个关键阶段

第一阶段为“缓慢退化期”,电容的电气参数缓慢变化,电路功能基本不受影响。第二阶段是“加速失效期”,ESR和容值变化率陡增,电容的滤波和储能效果开始显著下降,可能导致电源输出纹波电压增大。第三阶段为“性能崩溃期”,参数变化超出电路容限,系统面临失效风险。对于GYF1C122MCQ1GS,在所述严苛条件下,其“加速失效期”的起点明显早于仅考虑高温寿命模型的预测。

对比:实测衰减曲线与理论模型的差异

传统的电容寿命估算模型(如阿伦尼乌斯方程)主要考虑温度单一变量,预测的寿命曲线相对平滑。我们的实测曲线则揭示了纹波电流应力的巨大影响:它使得性能拐点大幅提前。例如,基于纯高温模型预测寿命为3000小时时性能可能仅下降20%,而实测数据显示,在复合应力下,达到同等退化程度可能只需1500-2000小时。这一差异对高可靠性设计至关重要。

对电路设计的实际影响:风险与应对策略

上述衰减数据并非只是理论数字,它们直接转化为电路中的具体风险。

输出纹波电压增大对系统稳定性的潜在威胁

ESR的上升会直接导致电容的滤波性能下降。在开关电源中,这表现为输出电压的纹波和噪声增大。对于敏感的负载芯片(如处理器、ADC),这可能引发误操作、性能下降甚至数据错误。同时,容值的衰减会降低电源系统的瞬态响应能力,在负载突变时产生更大的电压跌落或过冲。

基于实测数据重新计算电容寿命与降额设计

鉴于实测性能衰减更为剧烈,工程师必须采用更保守的降额设计。首先,在实际工作温度下,应使用复合应力模型而非单一温度模型来估算寿命。其次,在选型时,不能仅看初始ESR和容值,还需关注其在预期寿命周期末期的保证值。建议对关键应用,将计算所得的电容理论寿命要求再乘以一个安全系数(如1.5-2),或直接在仿真中使用我们提供的衰减曲线模型进行系统级寿命预测。

选型与应用建议:如何确保长期可靠性?

面对严苛应用,正确的选型和设计是保障可靠性的最后防线。

针对不同应用场景(如汽车、工业电源)的选型考量

对于汽车前装或工业控制等要求高可靠性的领域,建议优先选择规格书中明确标注了在高温高纹波条件下寿命数据的产品系列。在计算所需容值和耐压时,应充分考虑最恶劣工况(如发动机舱高温、电机启动浪涌)。对于GYF1C122MCQ1GS这类产品,其在中等应力下的表现依然出色,但用于极端环境时,可能需要并联使用以分摊纹波电流,或选择容量和电压规格更高一档的型号。

在PCB布局与散热设计上的优化要点

良好的物理设计能有效延缓性能衰减。首先,应避免将电容放置在电源芯片或其它发热元件正上方,并保持足够的间距以利空气流通。其次,在PCB走线设计上,应优化电容的电流路径,减小回路电感,这也有助于降低额外的损耗。对于大电流应用,可以考虑使用散热过孔将电容底部产生的热量传导至PCB背面铜层进行散热。

关键摘要

- 复合应力加速衰减:实测表明,GYF1C122MCQ1GS在“高温+高纹波”复合应力下的性能衰减速度远超单一高温老化,其ESR和容值的退化呈现明显的非线性加速特征。

- 设计风险预警:单纯依赖规格书中的高温寿命数据可能导致对电路长期稳定性的过度乐观估计。性能拐点的提前可能引发电源纹波增大和系统可靠性下降。

- 降额与验证必要性:对于高可靠性应用,必须基于最恶劣工况进行寿命验算,并采用积极的降额设计策略。在PCB布局上注重散热优化,是延长电容实际使用寿命的有效手段。

常见问题解答

GYF1C122MCQ1GS的实测寿命与规格书标注的4000小时有多大差距?

差距取决于实际工作条件。规格书的4000小时通常指在125°C额定温度、无纹波或极小纹波电流的理想条件下的寿命。我们的测试表明,当叠加高频大纹波电流应力后,其达到相同性能退化程度(如容值下降20%,ESR上升80%)的时间可能会缩短至1500-2500小时范围。因此,实际差距可能高达30%-50%以上。

在开关电源设计中,如何根据实测衰减曲线选择电容容量?

建议采用“寿命末期参数”法进行设计。首先,根据系统要求确定电源在整个产品生命周期结束时(例如5年或10年),所能容忍的最大输出纹波电压和最小保持时间。然后,根据实测衰减曲线,查找电容在目标寿命时间点的预估ESR和容值。最后,以确保寿命末期的ESR和容值仍能满足电路要求为准则,来倒推选择初始容量,通常需要留有20%-30%的额外余量。

除了降额使用,还有哪些方法可以提升采用此类电容的电路可靠性?

主要有三个方向:一是采用多电容并联方案,既能降低单个电容的纹波电流应力,也能通过冗余提升系统可靠性。二是加强系统级的散热管理,例如为电容增加散热片或强制风冷,有效降低其工作环境温度。三是在电路拓扑上考虑使用交错并联等技术,从源头降低输入或输出端的纹波电流幅值,从而减轻对滤波电容的压力。